Vad är högprecisionspressgjutformar och vad är skillnaden mellan dem och vanliga formar?

Definition av gjutform med hög precision

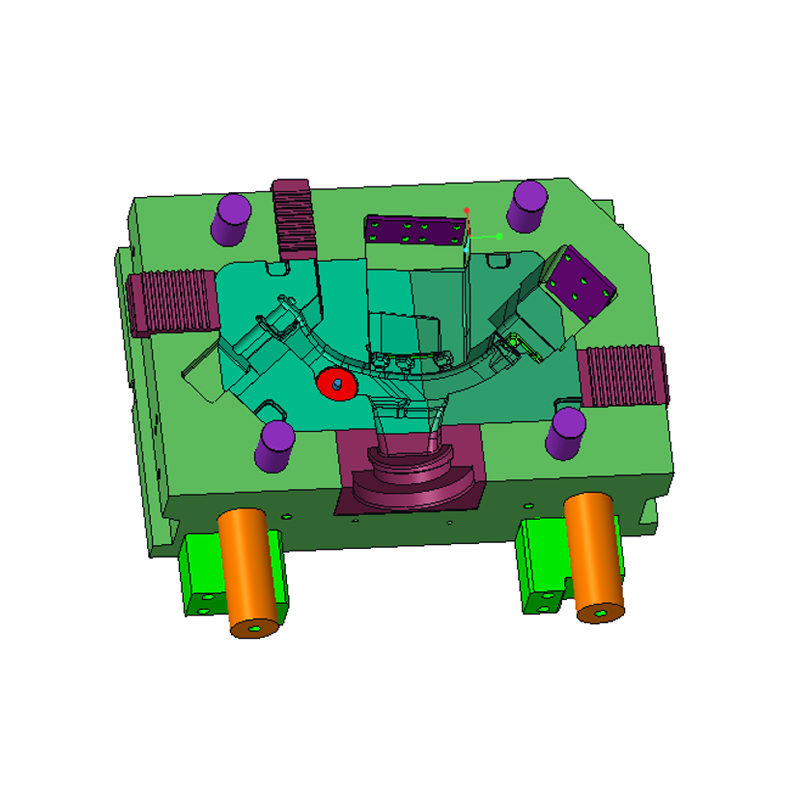

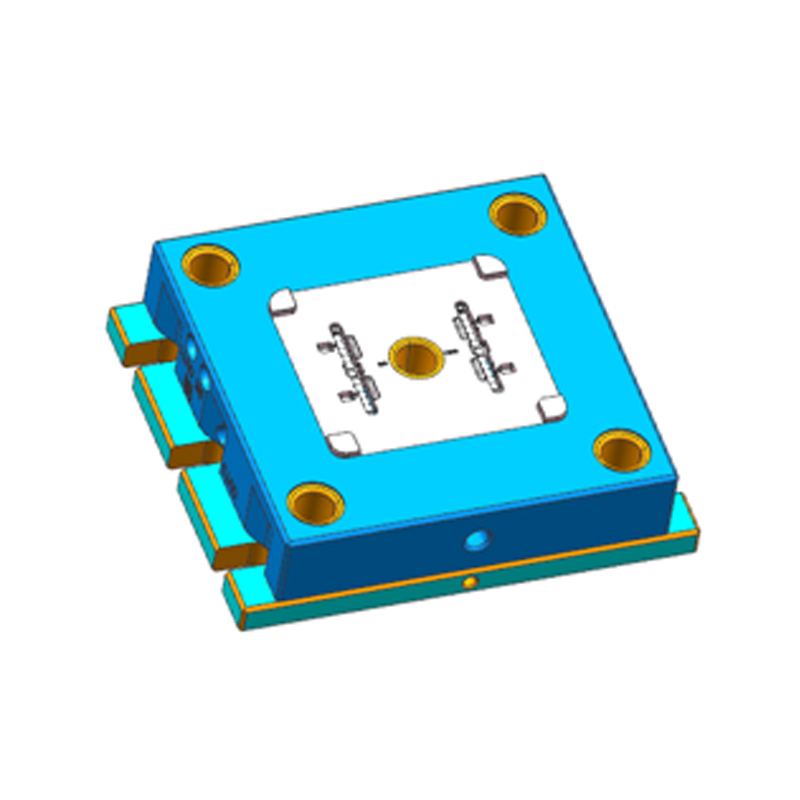

Pressgjutningsformar med hög precision är speciella formar som används vid pressgjutning eller extruderingsgjutningsprocesser. De har högre design- och tillverkningsstandarder, som betonar dimensionsnoggrannhet, strukturella detaljer, ytkvalitet och formkonsistens. Jämfört med vanliga formar kräver högprecisionsformar striktare materialval, mer detaljerad bearbetningsteknik och mer kompletta inspektionsprocesser för att säkerställa att formen kan uppnå stabil formning av komplexa strukturer och möta de integrerade produktionsbehoven för lätta och komplexa strukturdelar i modern tillverkning.

Huvudapplikationsområden för högprecisionsformar

Ningbo NKT Tooling Co., Ltd. fokuserar på design och tillverkning av formar av aluminium, magnesium och zinklegeringar. Högprecisionsformar används ofta i följande industrier:

Bilindustrin: precisionskomponenter som växellådshus, motorhus, styrarmar, etc.

Kommunikationsutrustning: såsom värmeavledningskonstruktionsdelar, antennfästen, huskomponenter etc.

Industriell automation: såsom sensorhus, verktygsanslutningar

Hälso- och sportutrustning: såsom strukturella komponenter för träningsutrustning, ramar av cykellegering, etc.

Skillnad i noggrannhet från vanliga formar

Vanliga formar används i allmänhet för produkter som inte kräver hög dimensionering och konsistens, såsom enkla plastdelar eller low-end metallprodukter. Däremot har högprecisionsformar strängare felkontroll och kräver ofta att felkontrollen ligger inom intervallet ±0,01 mm eller mindre, och vissa delar behöver till och med uppnå mikronnivånoggrannhet. Denna höga efterfrågan implementering bygger på avancerad bearbetningsutrustning, högkvalitativt formstål och strikta kvalitetskontrollprocesser.

Skillnader i materialval

Högprecisionsformar använder vanligtvis legerade formstål med god termisk stabilitet, hög hårdhet och stark sprickbeständighet, såsom H13, 8407, etc. för att klara av termisk utmattningsproblem vid högtemperaturpressgjutning. Vanliga formar använder ofta lågkostnadsformstål eller vanligt kolstål, som är benäget att spricka eller deformeras och har kort livslängd.

Förbättring av design och tillverkningsprocess

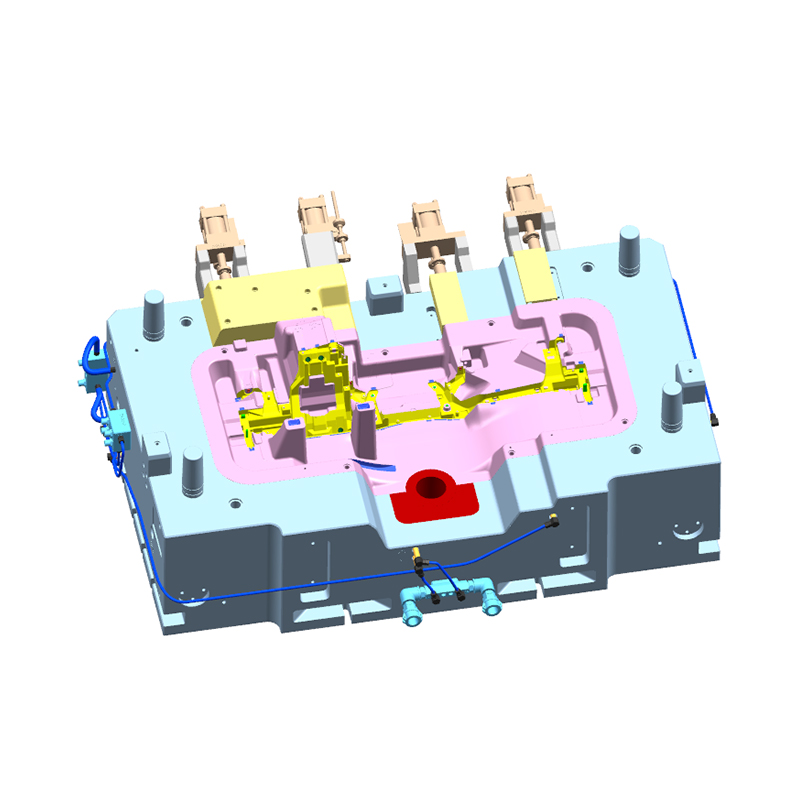

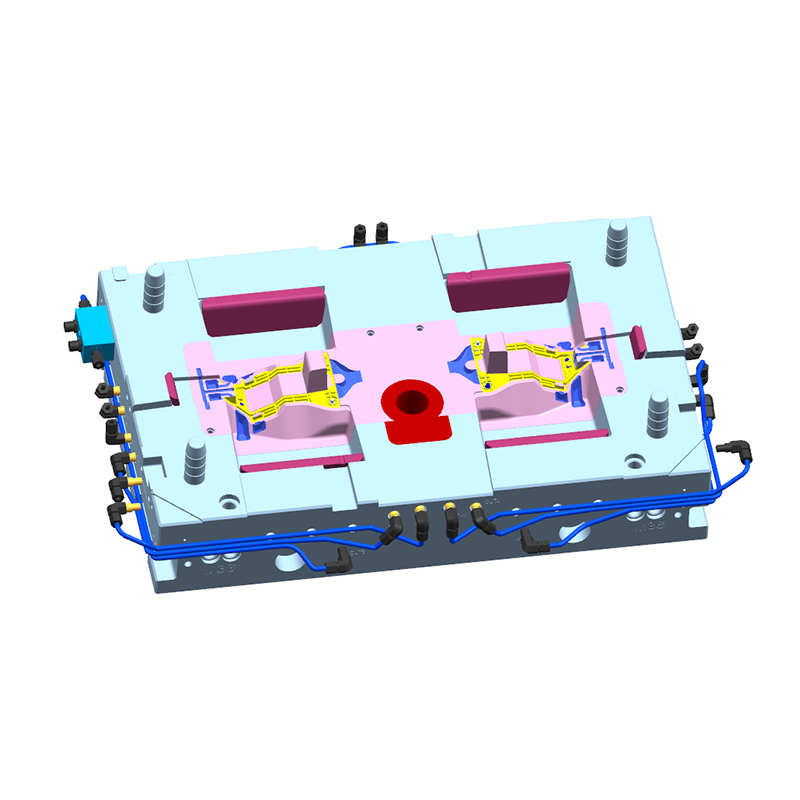

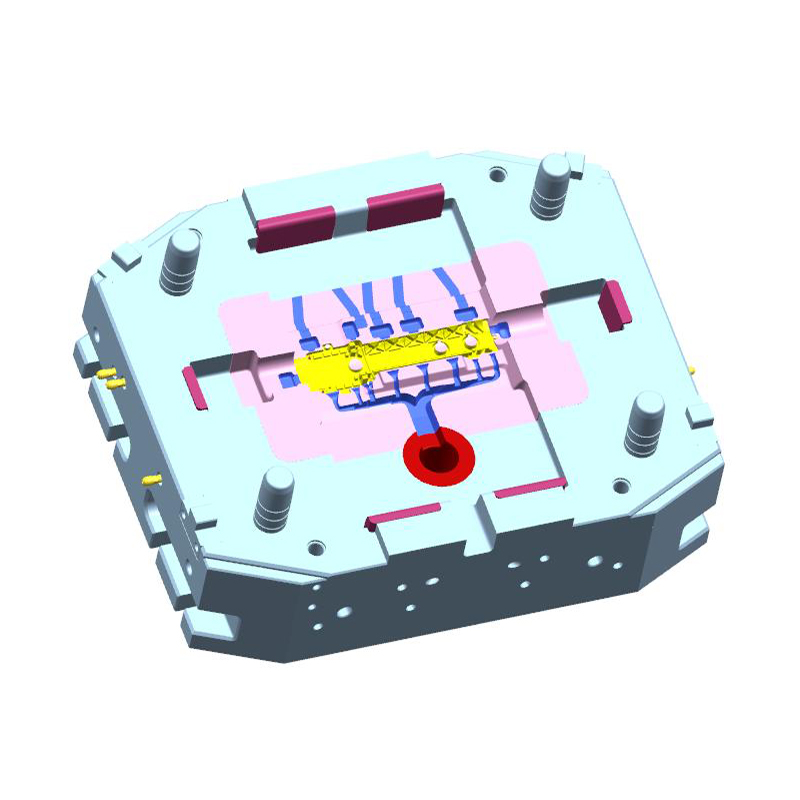

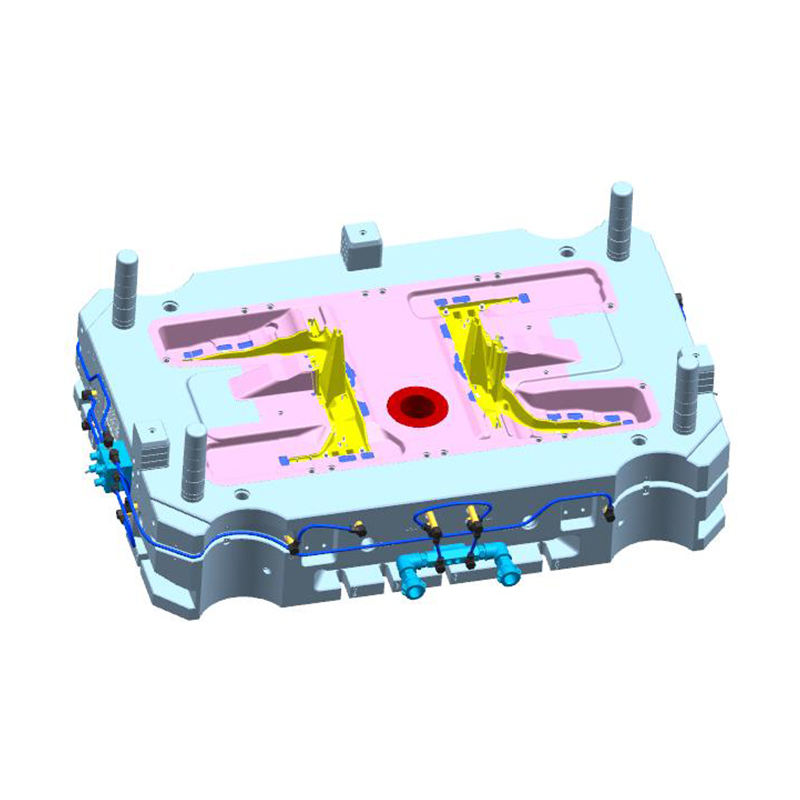

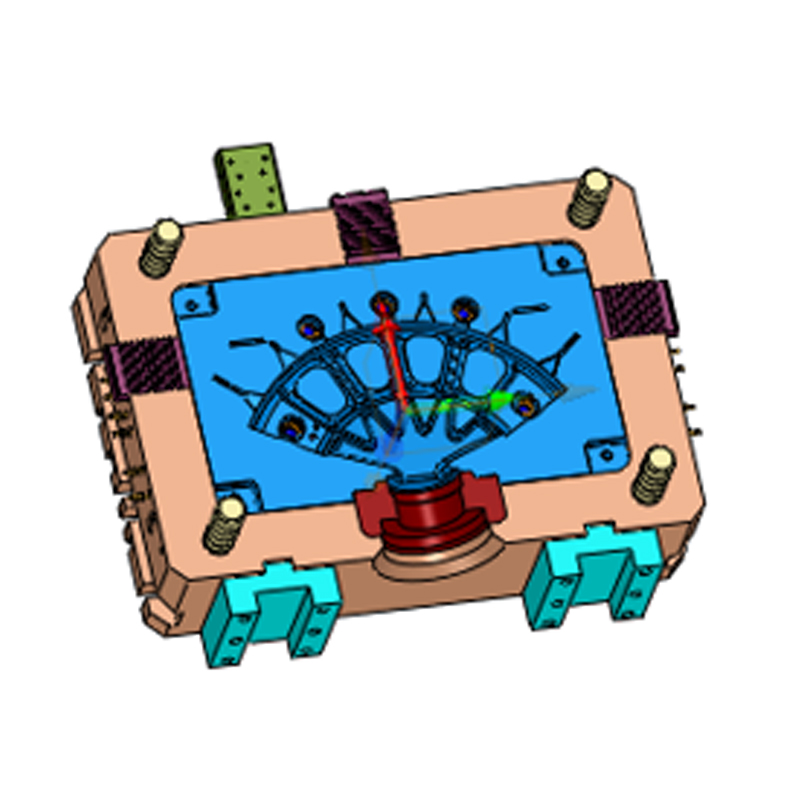

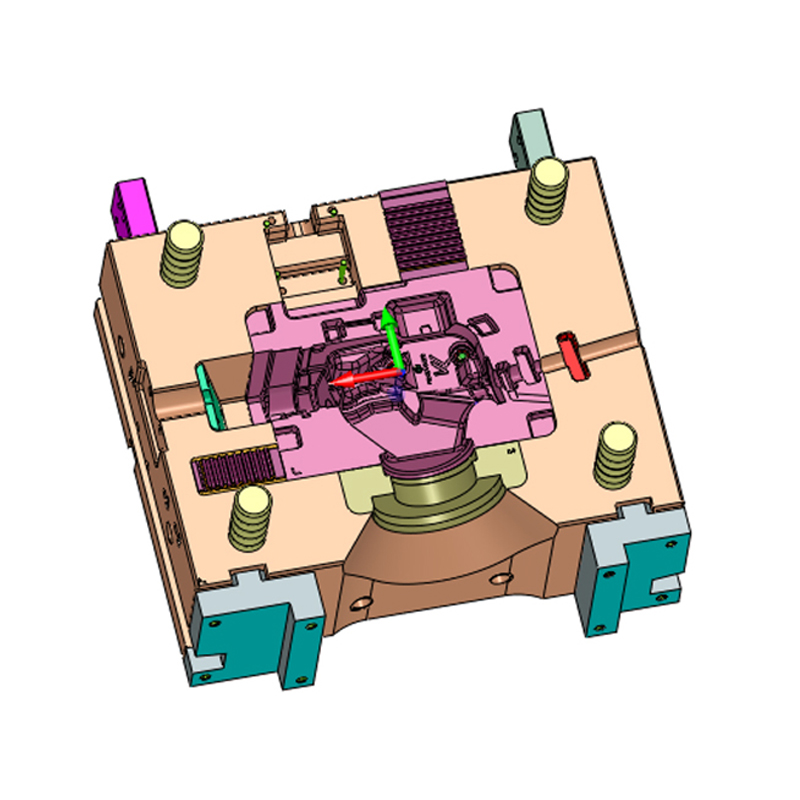

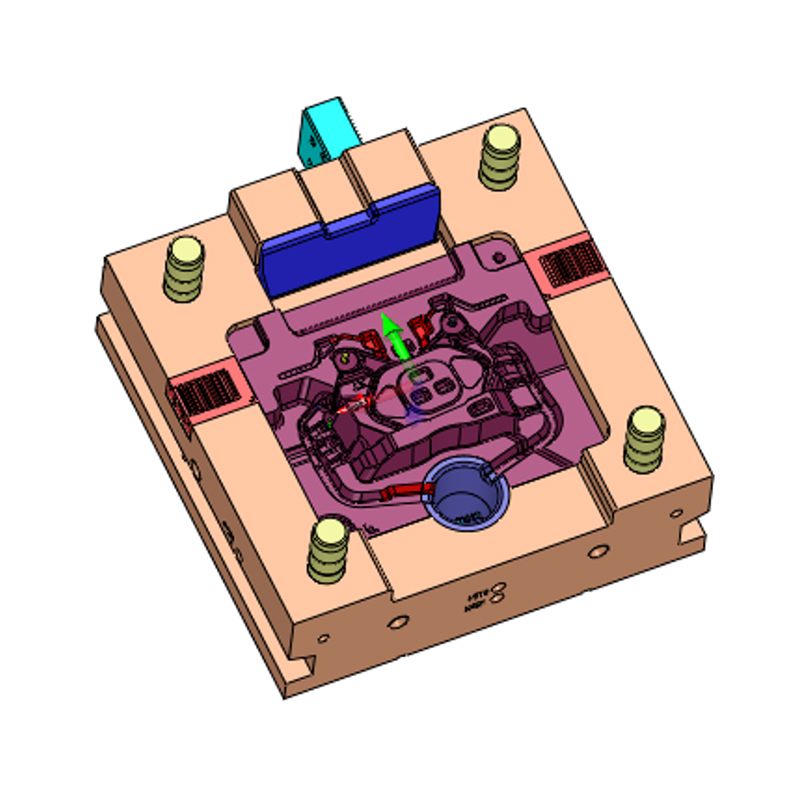

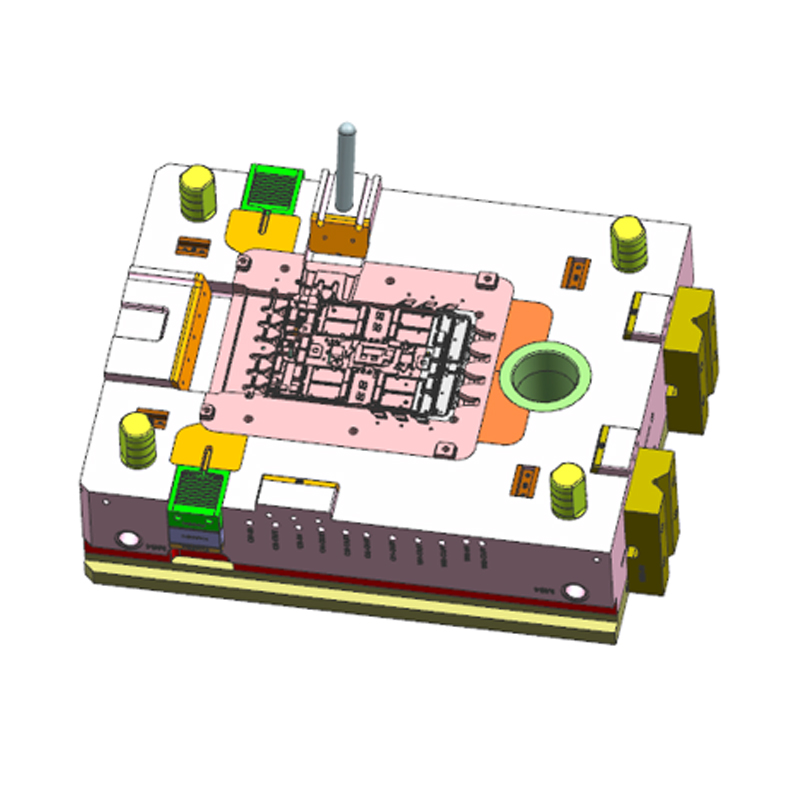

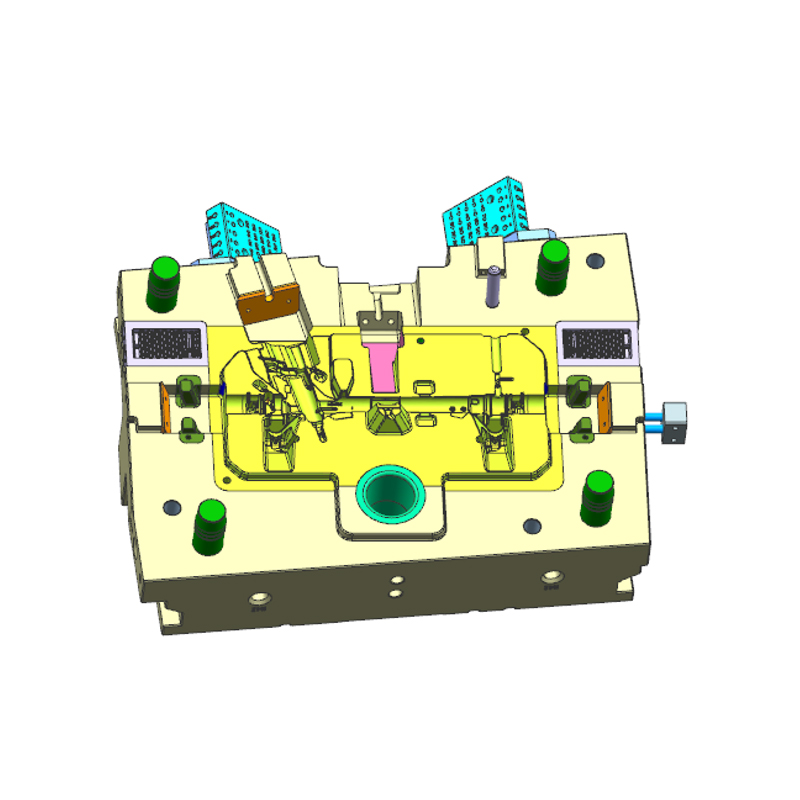

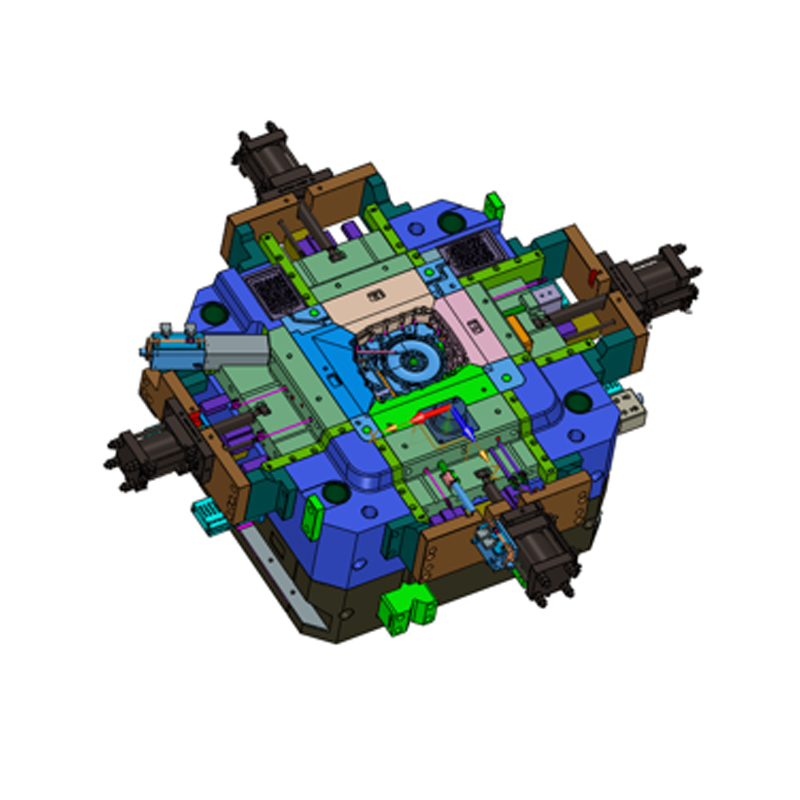

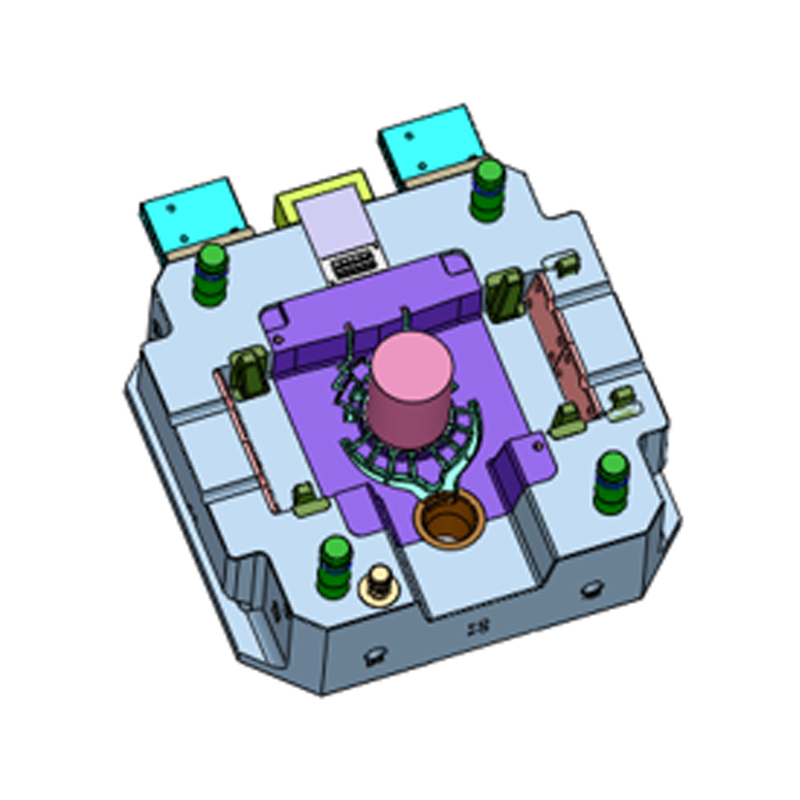

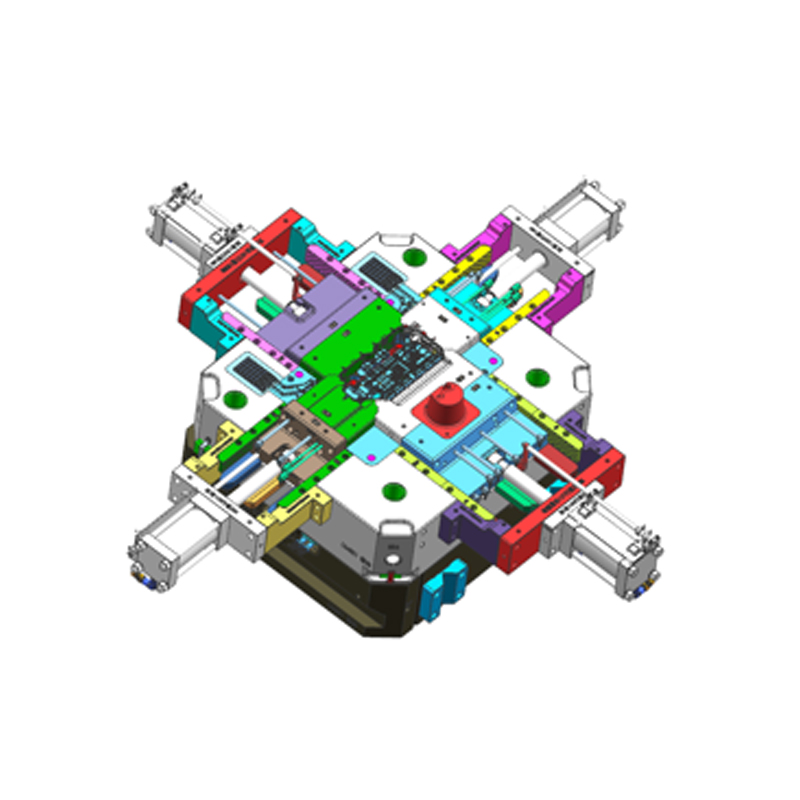

Högprecisionspressgjutformar kräver vanligtvis strukturell design och formsimulering med hjälp av tredimensionell modelleringsprogramvara och verktyg för analys av formflöden. Under designprocessen måste flera faktorer såsom metallfluiditet, porarrangemang och kylkanalens placering beaktas fullt ut för att säkerställa att produktstrukturen är komplett och dimensionerna är stabila. Konstruktionen av vanliga formar är relativt förenklad och får inte simuleras och analyseras, och det finns risk för upprepade provformar och omarbetningar.

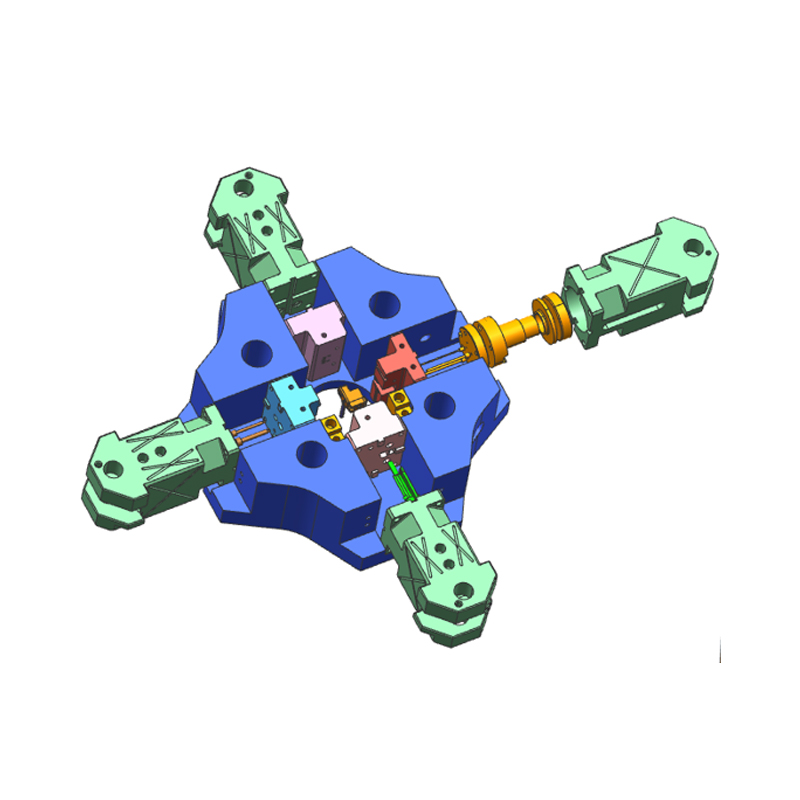

Förmåga att forma komplexa strukturer

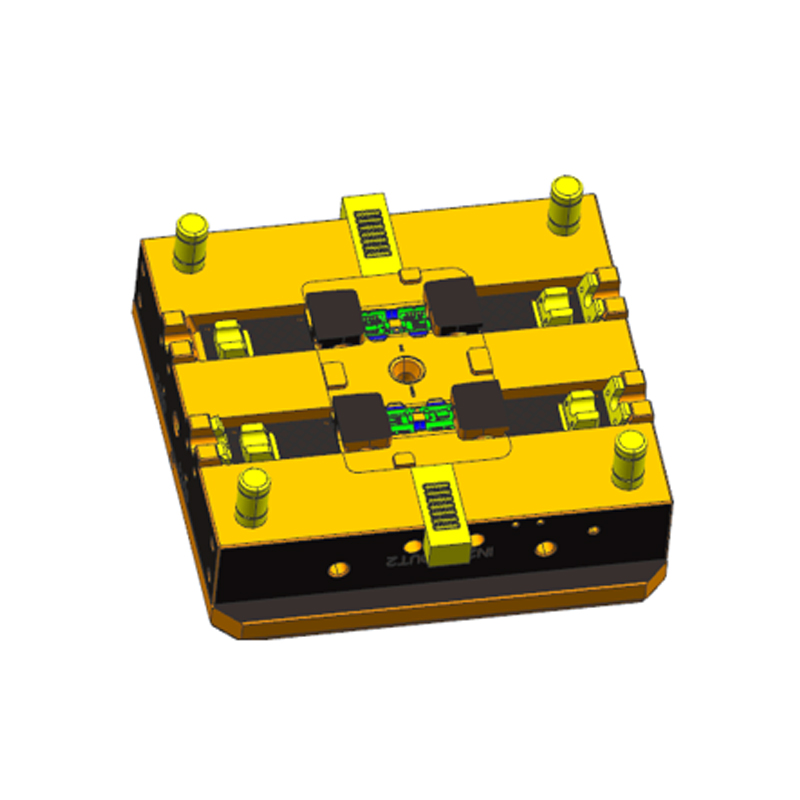

På grund av användningen av precisionsbearbetningsutrustning och förbättringen av bearbetningskapaciteten för formdetaljer, kan högprecisionsformar användas för integrerad formning av komplexa strukturella delar, vilket minskar efterföljande bearbetnings- och monteringsprocesser och förbättrar produktionseffektiviteten. Vanliga formar är föremål för strukturell design och formnoggrannhet, och kan ofta inte uppnå enkel formgjutning av komplexa geometriska eller tunnväggiga delar.

Jämförelse av livslängd och stabilitet

Högprecisionspressgjutformar har vanligtvis högre stabilitet och längre livslängd. Efter förstärkning med värmebehandling, nitreringsbehandling och andra processer kan formen bibehålla stabil prestanda i långvarig och höghållfast produktion och undvika frekvent utbyte. Vanliga formar är benägna att avvika produktstorlek på grund av termisk utmattning eller slitage, vilket påverkar produktionskontinuiteten.

Avvägningen mellan kostnad och nytta

Även om den initiala tillverkningskostnaden för högprecisionsformar är relativt hög, ur ett långsiktigt operativt perspektiv, kan deras stabilitet och återanvändningsvärde ge högre fördelar för företaget, inklusive fördelar som förbättrad produktkonsistens, minskad defektfrekvens och utökad underhållscykel. Även om vanliga formar har små investeringar i det inledande skedet, är de relativt låga i total kostnadseffektivitet på grund av frekvent senare underhåll och snabb skrotning.

Högprecisionsformarnas position i modern tillverkning

Med accelerationen av utvecklingstrenden av lätta och integrerade produkter blir rollen för högprecisionsgjutformar inom tillverkningsområdet allt viktigare. Det påverkar inte bara kvaliteten på produktformningen, utan spelar också en grundläggande roll för att förbättra tillverkningseffektiviteten, minska materialavfallet och optimera processflödet. Ningbo NKT Tooling Co., Ltd. har åtagit sig att förse kunder med stabila och pålitliga formlösningar för att stödja implementering och massproduktion av mer efterfrågade produkter.

Hur säkerställer NKT Tooling noggrannheten och kvaliteten på pressgjutformar med hög precision?

Precisionsdesign som grund

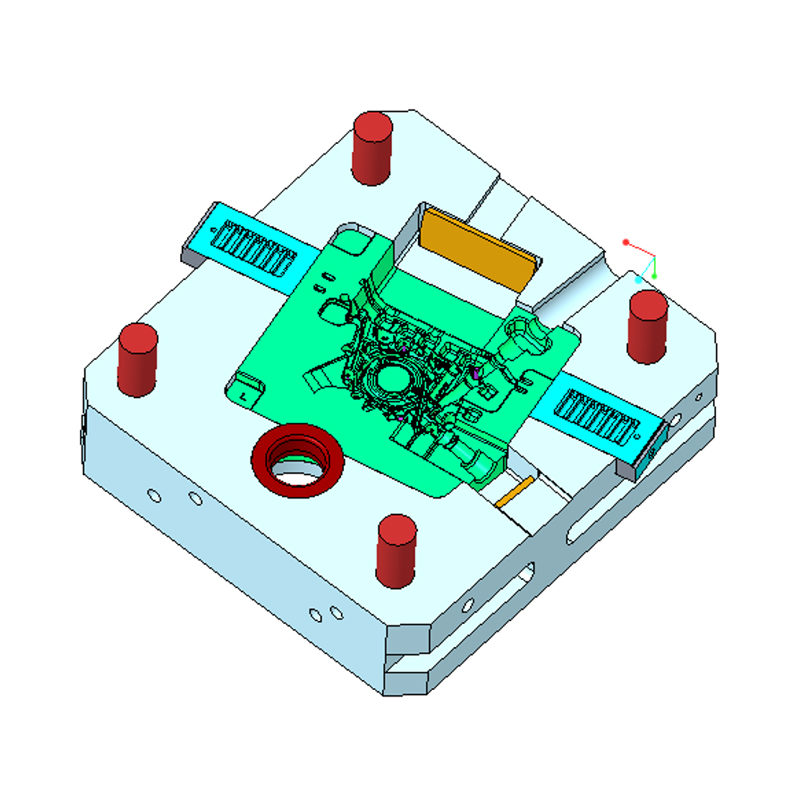

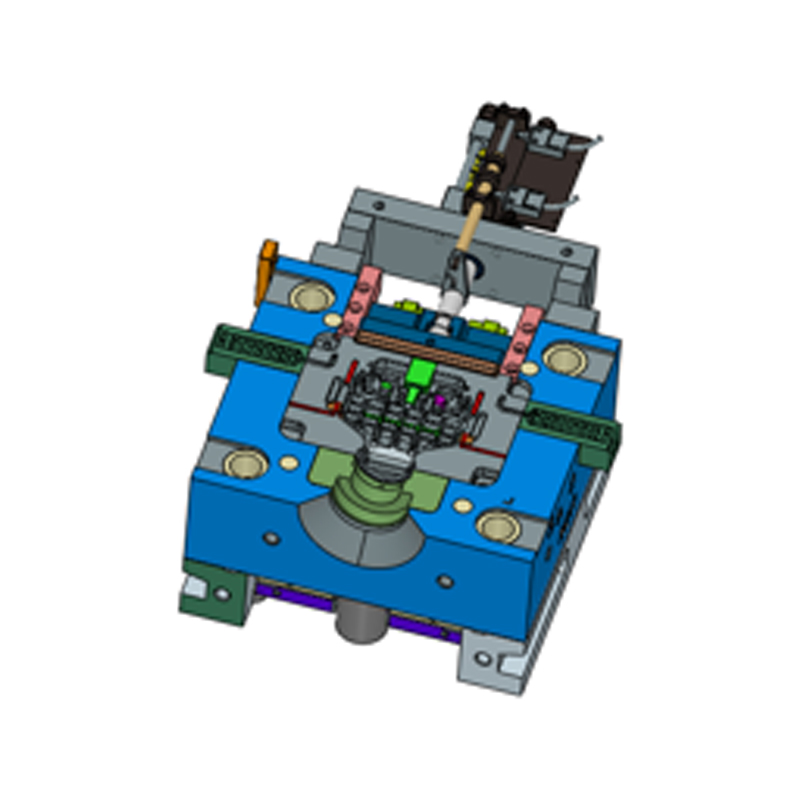

För att säkerställa kvaliteten på pressgjutformar med hög precision , Ningbo NKT Tooling Co., Ltd. ser alltid formdesign som en viktig utgångspunkt. I de tidiga stadierna av formutvecklingen antog företaget avancerad tredimensionell modelleringsprogramvara (som UG, Pro/E, etc.), och kombinerad med formflödesanalysteknik (Moldflow) för fyllning, kylning och avgassimulering, för att effektivt förutsäga potentiella defekter och optimera strukturell design. Denna designprocess förbättrar inte bara formbildningens konsistens, utan ger också en tydlig processbas för efterföljande tillverkningsprocesser.

Strikt kontroll över materialval

Formens prestanda är nära relaterad till dess material. Företaget använder högpresterande termiska formstål som H13 och 8407 som vanligtvis används för pressgjutning. Materialen ska ha god värmebeständighet, sprickbeständighet och mekanisk stabilitet. Innan de går in i fabriken utsätts varje parti stål för hårdhetstestning, analys av kemisk sammansättning och feldetektering för att bekräfta att materialet inte har några sprickor, inneslutningar och andra problem under smältnings- och värmebehandlingsstegen, och kvalitetsriskerna kontrolleras från källan.

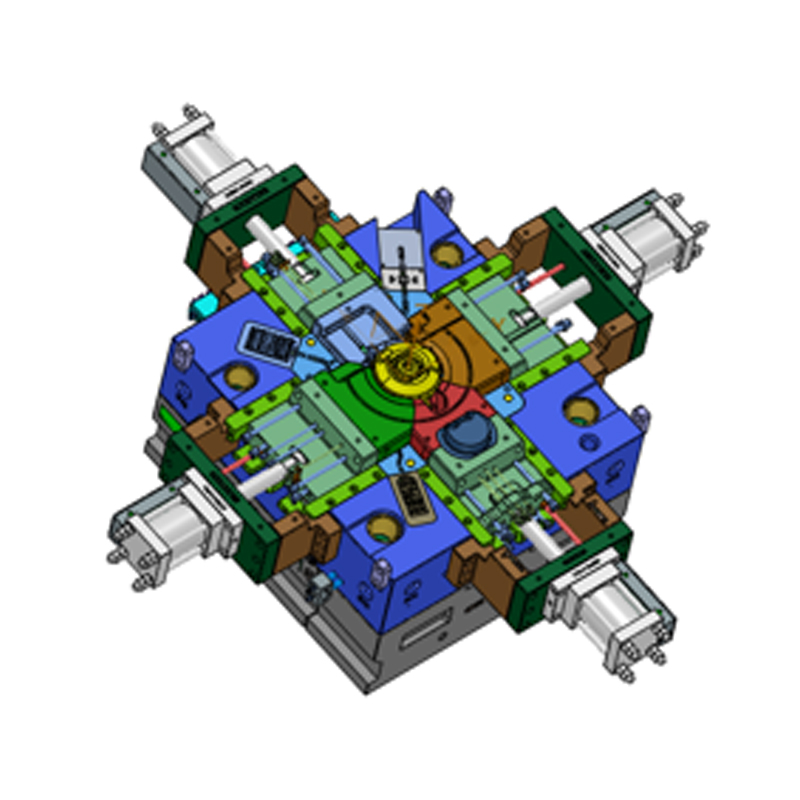

Investering i precisionsbearbetningsutrustning

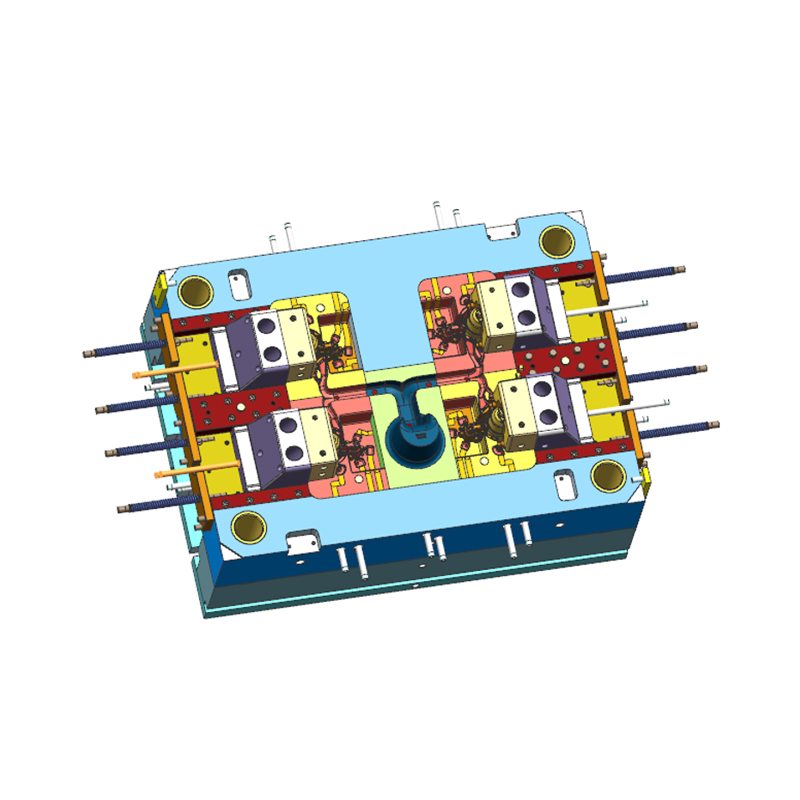

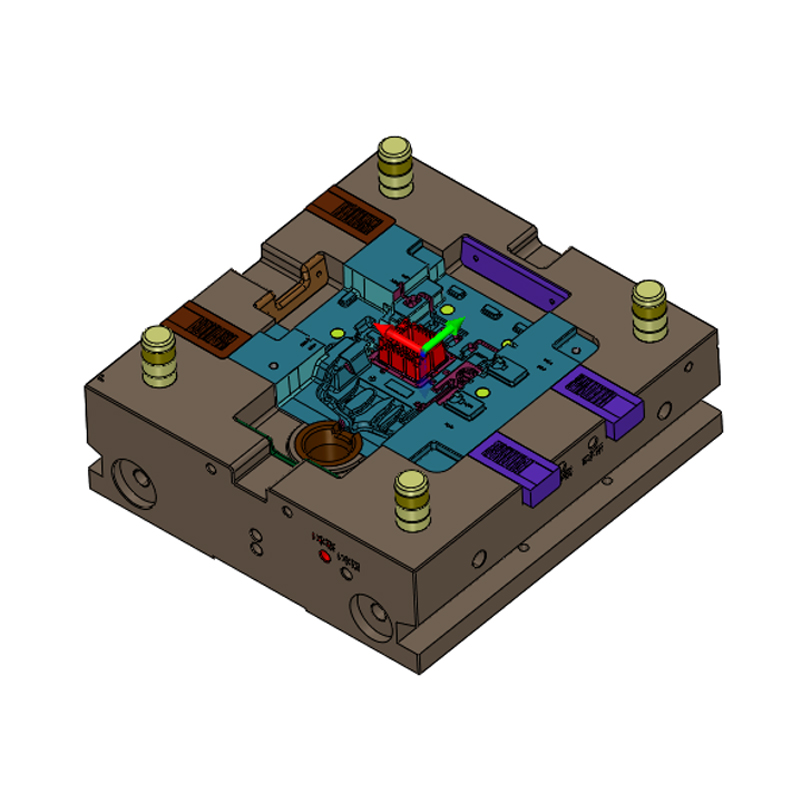

För att uppnå höga noggrannhetskrav är Ningbo NKT Tooling Co., Ltd. utrustad med en serie bearbetningsutrustning med hög precision, inklusive femaxligt bearbetningscenter, CNC elektrisk gnistmaskin, långsamtgående trådskärmaskin och högstyv CNC-borr- och fräsutrustning. Formdelarnas storlekskontroll som bearbetas genom denna utrustning är mer stabil, och konturnoggrannheten kan kontrolleras inom ±0,005 mm, vilket möter behoven av komplex geometri och hög monteringsnoggrannhet.

Flerhjulig finbearbetningsteknik

I formtillverkningsprocessen implementerar företaget flera steg som grovbearbetning, halvbearbetning, efterbehandling, montering och koordinationsbearbetning och spegelpolering. Speciellt i hålrum och skiljeytor används högprecisionsverktyg och dras åt för hand i kombination med erfarna tekniker för att säkerställa formens täta struktur och rimligt passningsavstånd. Denna stegvisa bearbetningsmetod minskar effektivt möjligheten för termisk deformation och spänningskoncentration och förbättrar formens konsistens.

Avancerad värmebehandlingsprocess

Formens livslängd och stabilitet påverkas avsevärt av värmebehandlingseffekten. Företaget förstärker formstålet genom olika värmebehandlingsmetoder såsom vakuumvärmebehandling, härdningsbehandling och ytnitrering. När det gäller kontroll av temperatur, tid och kylmedier använder företaget automatiserad utrustning för att utföra processkontroll för att säkerställa att hårdheten hos formmaterialet är jämnt fördelad och att strukturen inte genomgår onormal fasförändring, vilket ökar slitstyrkan och termisk sprickbeständighet.

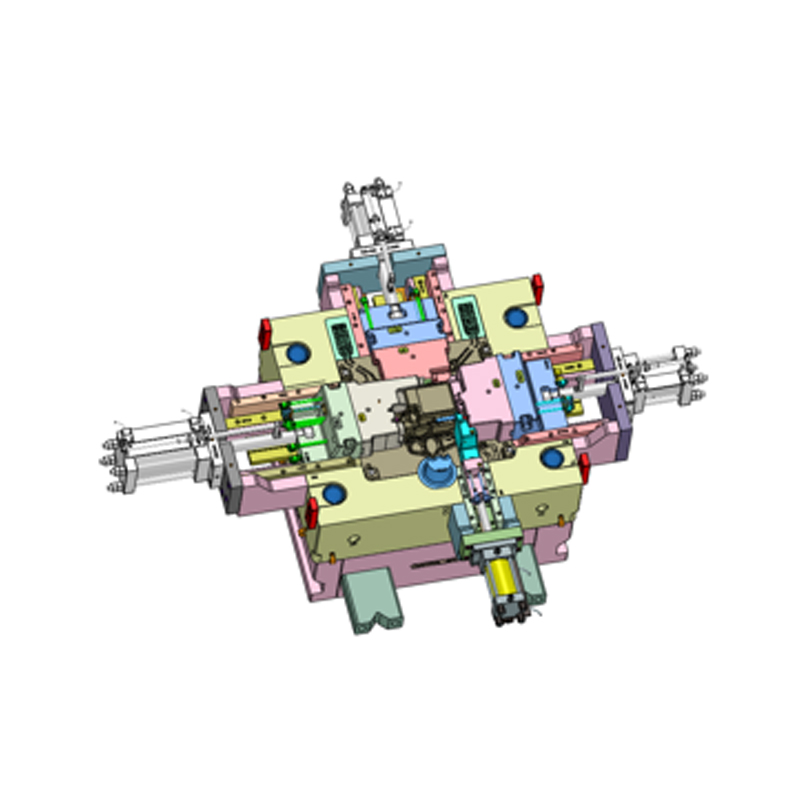

Strikt kvalitetskontrollprocess

Från råvaror till leverans av färdig produkt, varje nyckellänk måste klara en lager-för-lager-granskning av kvalitetsinspektionsavdelningen. Ningbo NKT Tooling Co., Ltd. är utrustad med professionell testutrustning såsom trekoordinatmätinstrument (CMM), projektorer, hårdhetsmätare, grovhetsmätare, etc., för att noggrant detektera dimensioner, toleranser, ytfinish etc. Speciellt efter att gjutformsmonteringen är klar, kommer en omfattande torrform att testa installationen av rörliga delar för att kontrollera huruvida den rörliga konstruktionen ser ut och huruvida den fungerar. uppfyller designstandarderna.

Mögeltestverifiering och felsökning

Innan formen sätts i massproduktion kommer företaget att genomföra provgjutningstestformar och verifiera formbildningsförmågan genom metallografisk analys, upptäckt av röntgenfel, dimensionell omtestning och andra metoder. Om defekter som blinkningar, lufthål och krympning upptäcks under formtestet kommer det tekniska teamet att spåra formstrukturen och processinställningarna och göra riktade korrigeringar för att säkerställa att formen kan fungera stabilt efter att den har satts in i kundens produktionslinje.

Tekniskt teamstöd och ständiga förbättringar

Företaget har för närvarande mer än 80 professionell personal, inklusive 15 senior ingenjörer och mer än 30 professionella och tekniska ingenjörer, med relativt solid teknisk styrka. Under projektimplementeringsprocessen kommer det tekniska teamet att spåra hela processen för formning från design till användning, samla feedback om användning och organisera processförbättringsplaner, kontinuerligt optimera efterföljande formutvecklings- och bearbetningsstrategier och förbättra den övergripande leveransnivån.

Fullständigt hanteringssystem för processinformation

För att uppnå standardisering och spårbarhetshantering har företaget etablerat ett ledningssystem för produktionsprocesser och en inspelningsplattform för kvalitetskontroll. Designritningar, materialkällor, bearbetningsprocesser, värmebehandlingsdata och inspektionsregister för varje uppsättning formar kan hittas och spåras i systemet. Genom digital processhantering minskar det mänskliga utelämnanden och förbättrar leveranseffektiviteten, och hjälper även till att exakt lokalisera senare underhåll och omreparationer.

Anpassad kommunikationsmekanism

I början av projektet upprätthöll företaget nära kommunikation med kunderna och formulerade exklusiva formplaner baserade på olika formgjutningsstrukturer och användningskrav. Mitt i projektet kommer framsteg och kvalitetsstatus för mögelutveckling att kontinuerligt återkopplas genom etapprapporter och provanalys. Denna typ av mekanism förbättrar inte bara kundnöjdheten, utan förbättrar också målinriktningen och anpassningsförmågan för utveckling av mögel.