Vilka är skillnaderna mellan gjutformar för nya energifordonsserier och traditionella fordon?

Skillnader i materialkrav

När trenden med lätta bilar går framåt, nya energifordon har ökande krav på formmaterial. Jämfört med traditionella fordon använder nya energifordon ett stort antal lättviktsmaterial som aluminiumlegeringar och magnesiumlegeringar i sin strukturella design, vilket ställer högre krav på gjutformarnas värmebeständighet, slitstyrka och formstabilitet. Traditionella fordonsformar används mest för gjutning av ståldelar eller gjutjärnsdelar, medan nya energifordon tenderar att använda lätta legeringar med hög värmeledningsförmåga, hög hållfasthet men lätt att deformera. Därför måste formkonstruktionen anpassas till olika krympningshastigheter, värmeledningsförmåga och metallfluiditet.

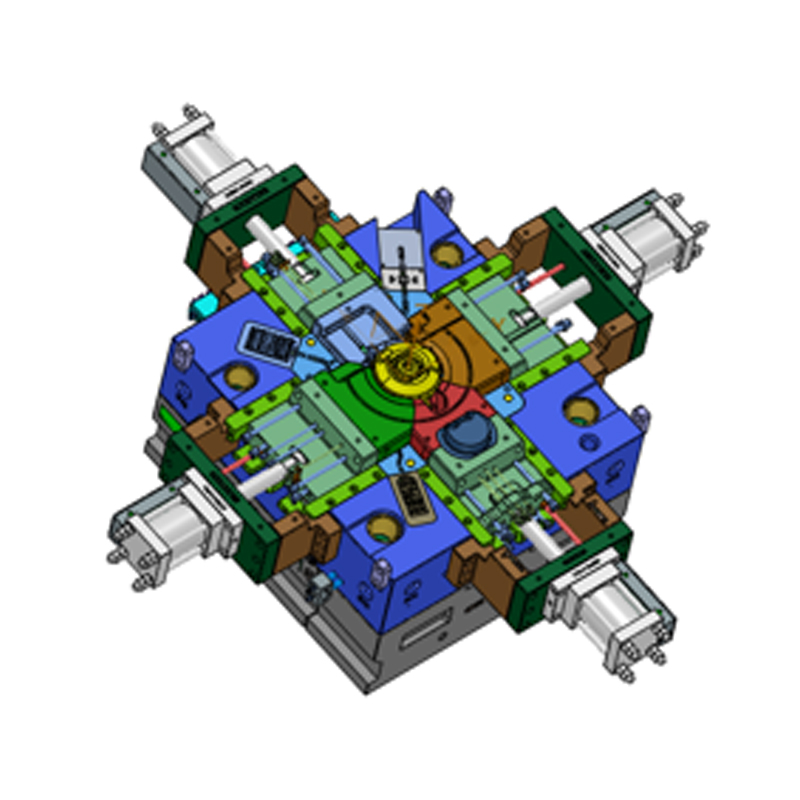

Olika komplexitet av komponentstrukturer

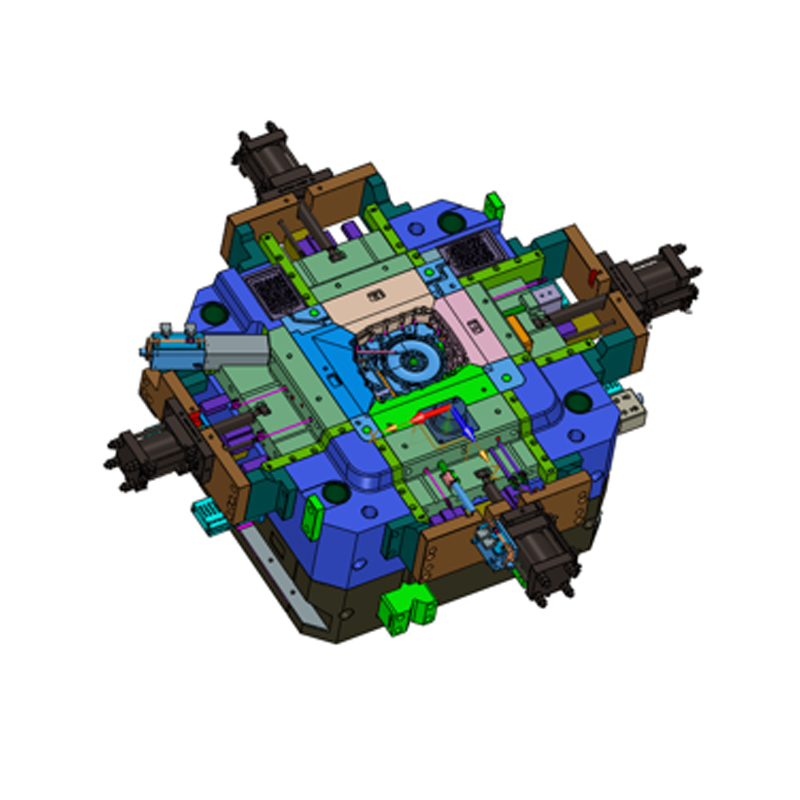

De tre-elektriska systemkomponenterna (batteri, motor och elektronisk styrning) i nya energifordon har komplexa strukturer, och kraven på formkonstruktionsnoggrannhet ökar. Till exempel använder batteriskalet vanligtvis en integrerad formningslösning med tunn väggtjocklek och fin struktur. Formen måste ha ett bra kylsystem och exakta dimensionskontrollmöjligheter. Formarna för traditionella fordon vid tillverkning av metalldelar som motorer och växellådor ägnar mer uppmärksamhet åt hög hållfasthet och termisk utmattningsprestanda. Det finns skillnader mellan de två i formhålighetens komplexitet och kontrollen av formdetaljerna.

Skillnader i produktstorlek och integration

Nya energifordon har högre krav på integrering av delar och komponenter. Modulär design av integrerade elektroniska styrboxar, motorhus och laddningsgränssnitt håller på att bli en trend. Sådana mycket integrerade delar är stora i storlek och komplexa i struktur, och gjutformar måste ha högre konsistenskontroll och flerpunktsmatningsdesign. Traditionella bilformar tjänar vanligtvis delade strukturella delar, med små enstaka delstorlekar, relativt enhetlig formbelastningsfördelning och relativt låga svårigheter att kontrollera termisk stress.

Utmaningar från värmeledningssystem

Nya energifordonsdelar (särskilt kraftbatterier och motorhus) har tydliga krav på värmehantering. Under utvecklingsprocessen måste formen överväga om en bra design av värmeavledningsstrukturen kan uppnås efter att produkten har formats, vilket direkt påverkar produktens prestanda. Traditionella fordonsformar har mindre designtryck i detta avseende. För nya energiprodukter integrerar formutveckling ofta kylkanaldesign, optimering av gjuthålighetslayout och metoder för termisk spänningsanalys.

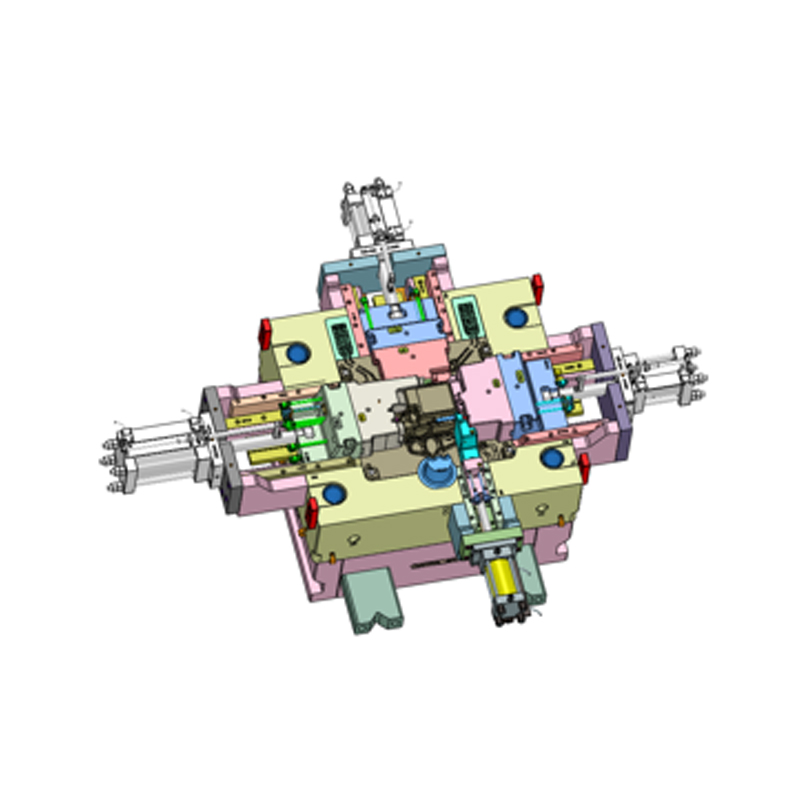

Skillnader mellan pressgjutningsprocess och insprutningssystem

Nya energifordon använder ofta högtryckspressgjutning eller vakuumpressgjutningsprocesser, och formen måste anpassa sig till den tekniska processen med höghastighetsinsprutning, högtrycksgjutning och snabb kylning. Under högtrycksförhållanden är formens klämkraftsfördelning, avgassystem och formtemperaturkontrollsystem mer kritiska. Däremot används vanlig lågtrycksgjutning eller gravitationsgjutning fortfarande i stor utsträckning i traditionella fordonsformar, och kraven på formsystem är något lägre.

Skärpta krav på precisionskontroll

Kraven på nya energifordon för säkerhet och prestandastabilitet har fått formprecisionen att närma sig mikronnivån, särskilt i batterimodulhöljen, elektroniska styrhus, etc., och strängare standarder föreslås för formens dimensionella tolerans, koncentricitet och planhet. Även om traditionella bilformar också fokuserar på precision, är de övergripande kraven relativt lösa, särskilt i vissa stora strukturer, som tillåter en viss mängd efterbearbetningsutrymme.

Formens livslängd och underhållsmetoder är uppenbarligen olika

Eftersom nya energiformar ofta används i högtrycksgjutning och högfrekventa produktionslinjer utmanas formlivslängden. Val av formmaterial, värmebehandlingsprocess och underhåll av temperaturkontroll under formanvändning har blivit fokus. Underhållsrytmen för traditionella fordonsformar är relativt stabil, bearbetningsmiljön är mer kontrollerbar och hanteringstrycket för underhållsfrekvens och formlivslängd är relativt lågt.

Tillämpningsgraden av designverktyg och simuleringsteknik

I designprocessen för gjutformar för nya energifordon används simuleringsanalysverktyg som Moldflow och Magmasoft i stor utsträckning för att hjälpa till att optimera grindlayout, förutsäga fyllningseffekt och krympdeformation. Denna digitala designmetod förbättrar avsevärt effektiviteten och noggrannheten i formutvecklingen. Traditionell formdesign är fortfarande i övergången till digitalisering, och dess teknikberoende är relativt lågt.

Hur säkerställer NKT Tooling att gjutformarna för den nya energifordonsserien har bra värmeledningsprestanda?

Betydelsen av värmehantering i nya energigjutformar

Nya energifordonsdelar använder mestadels högtryckspressgjutning eller vakuumpressgjutningsteknik, och fördelningen av termisk stress har en direkt inverkan på formens livslängd och produktformningskvalitet. Formen måste motstå de alternerande effekterna av snabb uppvärmning och kylning under gjutningsprocessen, så den termiska hanteringsförmågan avgör formens stabilitet, cykeleffektivitet och formningskonsistens. Bra värmehanteringsdesign kan kontrollera temperaturskillnaden mellan olika delar av formen, minska risken för termisk utmattningssprickor och förbättra produktionsrytmen.

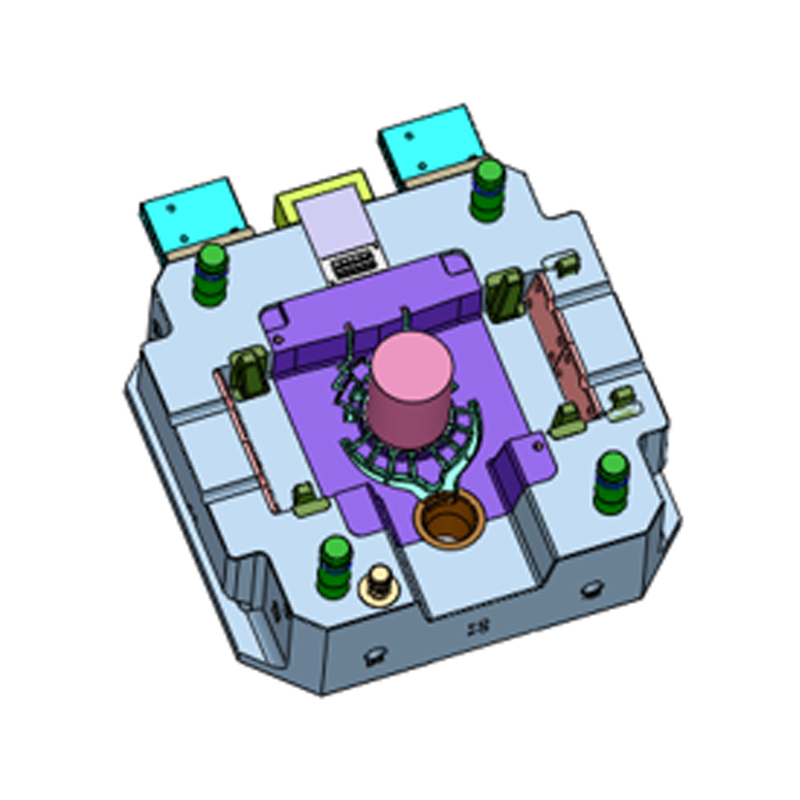

Materialval för att möta värmeledningskrav

För att förbättra formens värmeledningseffektivitet kommer Ningbo NKT Tooling Co., Ltd. att välja stål- eller legeringsmaterial med högre värmeledningsförmåga enligt delstrukturen och gjutmetoden, såsom H13 förbättrat verktygsstål, 1.2343 ESR, 1.2367, etc., för att förbättra formkroppens förmåga att absorbera och frigöra värme. Dessutom, för områden som kräver nyckelkylning, kommer företaget också att introducera kopparlegeringsinsatser eller pluggar för att ytterligare balansera den lokala temperaturen.

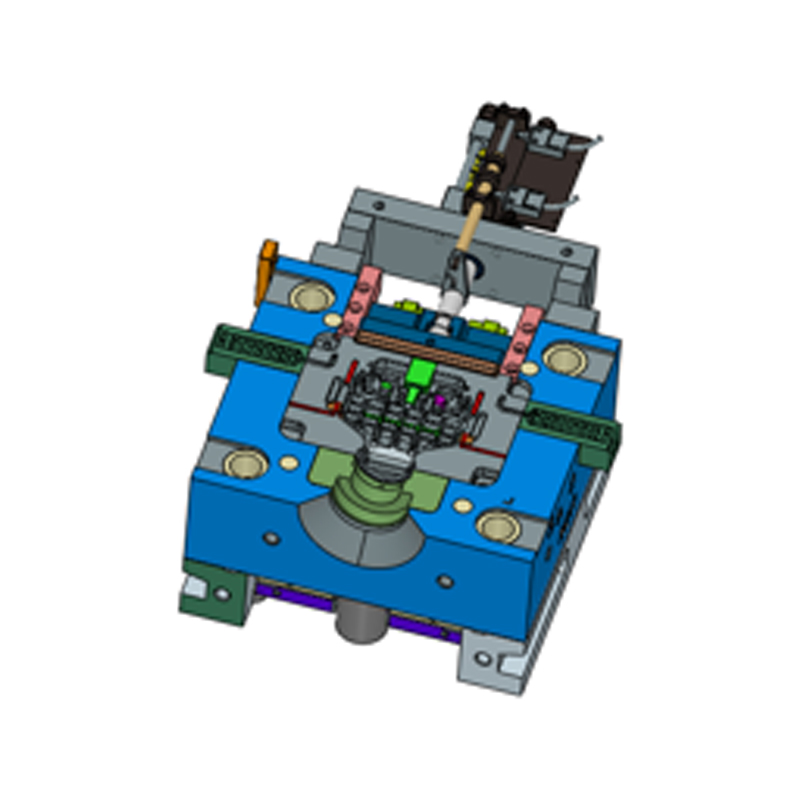

Förfinad design av inbyggda kylkanaler

När det gäller design av termisk ledningsstruktur använder NKT Tooling 3D CAD-mjukvara för att simulera och analysera layouten av kylkanaler för att säkerställa att kylsystemet täcker formens nyckelområden. Till exempel, i batteriskalet eller kontrollskalformen, kommer en rak vattenkanal, en spiralkylkrets eller en oberoende temperaturkontrollkavitet att utformas för att uppnå snabb temperaturspridning och effektiv kontroll. Dessa kanaler kompletteras ofta med CNC-djuphålsborrning för att förbättra bearbetningsnoggrannheten och strukturell stabilitet.

Termisk fältsimuleringsanalys förbättrar prediktionsförmågan

Företaget använder i stor utsträckning termisk simuleringsmjukvara som MAGMASOFT eller ProCAST för att dynamiskt analysera värmeledning, värmekoncentration och kylningshastighet för formen under pressgjutningsprocessen. Genom att förutsäga och justera de termiska förändringarna i varje steg, korrigeras de termiska kontrolldöda fläckarna eller heta fläckarna i förväg, enhetligheten i formens termiska cykel förbättras och deformation eller spänningskoncentration undviks. Inverkan på delens storlek.

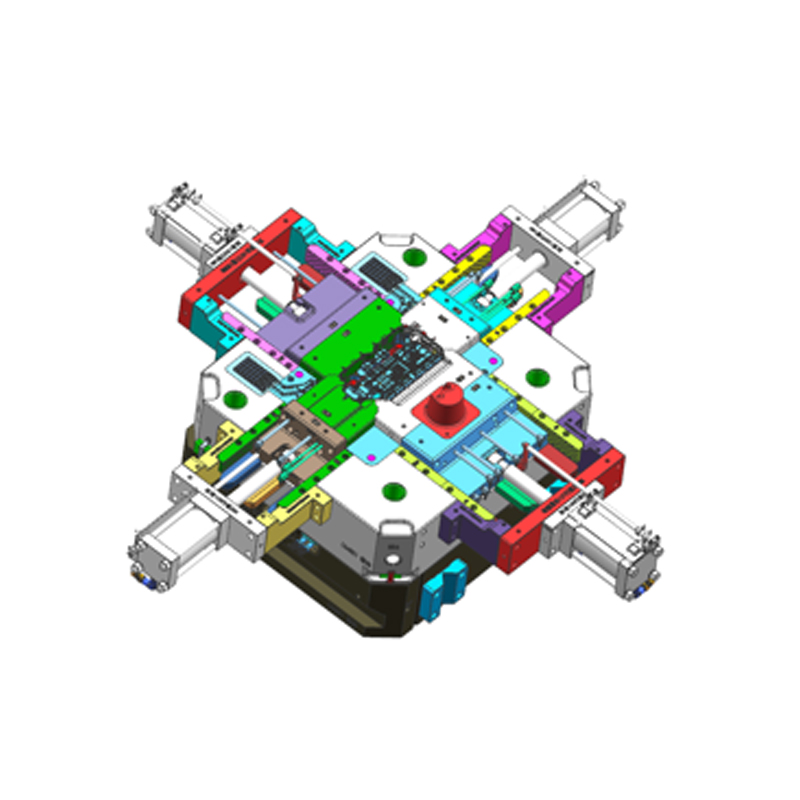

Integrerad hantering av temperaturkontrollsystem

För att underlätta faktisk drift och övervakning kan Ningbo NKT Tooling Co., Ltd. utrusta formen med ett integrerat temperaturkontrollsystem som stöder funktioner som anslutning av formtemperaturmaskin, termoelementövervakning och regional temperaturjustering. Genom systematisk hantering av termiska parametrar kan användare justera formtemperaturkurvan under olika produktionsförhållanden för att bibehålla ett stabilt formningstillstånd. Denna integrerade design är särskilt lämplig för formar som högt efterfrågade elektriska drivhus och nya energistyrenhetshöljen.

Kombination av flera material minskar risken för termisk utmattning

För högfrekventa termiska chockområden, såsom grindar, ventilationsspår eller tunnväggiga övergångsområden, kommer NKT Tooling att använda en kombination av flera material. Till exempel är material med olika värmeutvidgningskoefficienter inbäddade i högtemperaturspolningspositioner för att förbättra termisk stötdämpning och minska sprickbildning och kantkollaps. Denna lokala materialoptimeringsstrategi förlänger effektivt formens totala livslängd.

Underhålls- och återkopplingsmekanismer hjälper till att optimera termisk prestanda

Efter att formen har levererats för användning kommer företaget också att tillhandahålla regelbunden inspektion och tjänster för utvärdering av termisk prestanda baserat på kundanvändning. Genom att analysera kylsystemets flytbarhet, temperaturskillnadsreaktionstid och yttermisk utmattningsspår, ges förbättringsförslag för den efterföljande användningen av formen eller utvecklingen av nya formar. Denna stödmekanism för termisk hantering i hela processen ger en grund för stabil drift och kontinuerlig optimering av formen.